El aluminio también tiene una alta resistencia a la corrosión, porque cuando el material se expone al aire, formará de forma natural una capa protectora de óxido. Esta oxidación también se puede inducir artificialmente para proporcionar una protección más fuerte. La capa protectora natural de aluminio lo hace más resistente a la corrosión que el acero al carbono. Además, el aluminio es un buen conductor de calor y conductor eléctrico, mejor que el acero al carbono y el acero inoxidable.

( Lámina de aluminioï¼ ‰

Por supuesto, el uso de aluminio también tiene algunas desventajas, especialmente en comparación con el acero. No es tan duro como el acero, lo que lo convierte en una mala elección para piezas que resisten un mayor impacto o una capacidad de carga extremadamente alta. El punto de fusión del aluminio también es significativamente más bajo (660 ° C, cuando el punto de fusión del acero es más bajo, alrededor de 1400 ° C), no puede soportar aplicaciones de temperaturas extremadamente altas. También tiene un alto coeficiente de expansión térmica, por lo que si la temperatura es demasiado alta durante el procesamiento, se deformará y será difícil mantener tolerancias estrictas. Finalmente, el aluminio puede ser más caro que el acero debido a los mayores requisitos de energía durante el consumo.

Aleación de aluminio

Al ajustar ligeramente la cantidad de elementos de aleación de aluminio, se pueden fabricar innumerables tipos de aleaciones de aluminio. Sin embargo, algunas composiciones han demostrado ser más útiles que otras. Estas aleaciones de aluminio comunes se agrupan según los principales elementos de aleación. Cada serie tiene algunos atributos comunes. Por ejemplo, las aleaciones de aluminio de las series 3000, 4000 y 5000 no pueden tratarse térmicamente, por lo que se utiliza el trabajo en frío, que también se denomina endurecimiento por deformación. A

Los principales tipos de aleación de aluminio son los siguientes.

Serie 1000

Las aleaciones de aluminio 1xxx contienen el aluminio más puro, con un contenido de aluminio de al menos el 99% en peso. No existen elementos de aleación específicos, la mayoría de los cuales son de aluminio casi puro. Por ejemplo, el aluminio 1199 contiene 99,99% de aluminio en peso y se utiliza para fabricar papel de aluminio. Estos son los grados más blandos, pero pueden endurecerse, lo que significa que se vuelven más fuertes cuando se deforman repetidamente.

Serie 2000

El principal elemento de aleación del aluminio de la serie 2000 es el cobre. Estos grados de aluminio pueden endurecerse por precipitación, lo que los hace casi tan fuertes como el acero. El endurecimiento por precipitación implica calentar el metal a una cierta temperatura para permitir que la precipitación de otros metales se precipite fuera de la solución de metal (mientras el metal permanece sólido) y ayuda a aumentar el límite elástico. Sin embargo, debido a la adición de cobre, los grados de aluminio 2xxx tienen menor resistencia a la corrosión. El aluminio 2024 también contiene manganeso y magnesio y se utiliza en piezas aeroespaciales.

Serie 3000

El manganeso es el elemento aditivo más importante de la serie 3000 de aluminio. Estas aleaciones de aluminio también se pueden endurecer por trabajo (esto es necesario para lograr un nivel suficiente de dureza, porque estos grados de aluminio no pueden tratarse térmicamente). El aluminio 3004 también contiene magnesio, una aleación utilizada en las latas de bebidas de aluminio, y sus variantes endurecidas.

Serie 4000

El aluminio de la serie 4000 incluye silicio como principal elemento de aleación. El silicio reduce el punto de fusión del aluminio de grado 4xxx. El aluminio 4043 se utiliza como material de varilla de relleno para soldar aleaciones de aluminio de la serie 6000, mientras que el aluminio 4047 se utiliza como lámina y revestimiento.

Serie 5000

El magnesio es el principal elemento de aleación de la serie 5000. Estos grados tienen una de las mejores resistencias a la corrosión, por lo que a menudo se utilizan en aplicaciones marinas u otras situaciones que enfrentan entornos extremos. El aluminio 5083 es una aleación de uso común en piezas marinas.

Serie 6000

Tanto el magnesio como el silicio se utilizan para fabricar algunas de las aleaciones de aluminio más comunes. La combinación de estos elementos se utiliza para crear la serie 6000, que suele ser fácil de procesar y endurecer por precipitación. En particular, 6061 es una de las aleaciones de aluminio más comunes y tiene una alta resistencia a la corrosión. Se utiliza comúnmente en aplicaciones estructurales y aeroespaciales.

Serie 7000

Estas aleaciones de aluminio están hechas de zinc y, a veces, contienen cobre, cromo y magnesio. Pueden endurecerse por precipitación para convertirse en las más fuertes de todas las aleaciones de aluminio. El grado 7000 se utiliza a menudo en aplicaciones aeroespaciales debido a su alta resistencia. 7075 es un grado común. Aunque su resistencia a la corrosión es mayor que la de los materiales de la serie 2000, su resistencia a la corrosión es menor que la de otras aleaciones. Esta aleación se usa comúnmente, pero es particularmente adecuada para aplicaciones aeroespaciales. A

Estas aleaciones de aluminio están hechas de zinc y, a veces, de cobre, cromo y magnesio, y pueden convertirse en las más fuertes de todas las aleaciones de aluminio por endurecimiento por precipitación. La clase 7000 se usa generalmente en aplicaciones aeroespaciales debido a su alta resistencia. 7075 es un grado general con menor resistencia a la corrosión que otras aleaciones.

Serie 8000

La serie 8000 es un término general que no se aplica a ningún otro tipo de aleaciones de aluminio. Estas aleaciones pueden incluir muchos otros elementos, incluidos hierro y litio. Por ejemplo, el aluminio 8176 contiene 0,6% de hierro y 0,1% de silicio en peso y se utiliza para fabricar alambres.

Tratamiento de templado de aluminio y tratamiento de superficie.

El tratamiento térmico es un proceso de acondicionamiento común, lo que significa que cambia las propiedades materiales de muchos metales a nivel químico. Especialmente para el aluminio, es necesario aumentar la dureza y la resistencia. El aluminio sin tratar es un metal blando, por lo que para soportar ciertas aplicaciones, debe pasar por un cierto proceso de ajuste. Para el aluminio, el proceso se indica con el nombre de la letra al final del número de grado.

Tratamiento térmico

El aluminio de las series 2xxx, 6xxx y 7xxx puede tratarse térmicamente. Esto ayuda a aumentar la resistencia y dureza del metal y es beneficioso para ciertas aplicaciones. Otras aleaciones 3xxx, 4xxx y 5xxx solo se pueden trabajar en frío para aumentar la resistencia y la dureza. Se pueden agregar diferentes nombres de letras (llamados nombres templados) a la aleación para determinar qué tratamiento se usa. Estos nombres son:

F indica que se encuentra en estado de fabricación o que el material no ha sido sometido a ningún tratamiento térmico.

H significa que el material ha sufrido algún tipo de endurecimiento por trabajo, se realice o no simultáneamente con el tratamiento térmico. El número después de "H" indica el tipo de tratamiento térmico y dureza.

O indica que el aluminio está recocido, lo que reduce la resistencia y dureza. Esta parece ser una elección extraña: ¿quién querría un material más suave? Sin embargo, el recocido produce un material que es más fácil de procesar, posiblemente más resistente y más dúctil, lo que es ventajoso para ciertos métodos de fabricación.

T indica que el aluminio ha sido tratado térmicamente y el número después de "T" indica los detalles del proceso de tratamiento térmico. Por ejemplo, el Al 6061-T6 se somete a un tratamiento térmico en solución (mantenido a 980 grados Fahrenheit, luego se enfría en agua para un enfriamiento rápido) y luego se somete a un tratamiento de envejecimiento entre 325 y 400 grados Fahrenheit.

Tratamiento de superficies

Hay muchos tratamientos de superficie que se pueden aplicar al aluminio, y cada tratamiento de superficie tiene características de apariencia y protección adecuadas para diferentes aplicaciones. A

No hay ningún efecto sobre el material después del pulido. Este tratamiento de superficie requiere menos tiempo y esfuerzo, pero generalmente no es suficiente para las piezas decorativas y es más adecuado para prototipos que solo prueban el funcionamiento y la idoneidad.

El lijado es el siguiente paso desde la superficie mecanizada. Preste más atención al uso de herramientas afiladas y pasadas de acabado para producir un acabado de superficie más suave. Este también es un método de procesamiento más preciso, generalmente utilizado para probar piezas. Sin embargo, este proceso aún deja rastros de la máquina, por lo que generalmente no se usa en el producto final.

El pulido con chorro de arena crea una superficie mate al rociar pequeñas perlas de vidrio sobre las piezas de aluminio. Esto eliminará la mayoría (pero no todas) las marcas de procesamiento y le dará una apariencia suave pero granulada. La apariencia icónica y la sensación de algunas computadoras portátiles populares provienen del pulido con chorro de arena antes de anodizar.

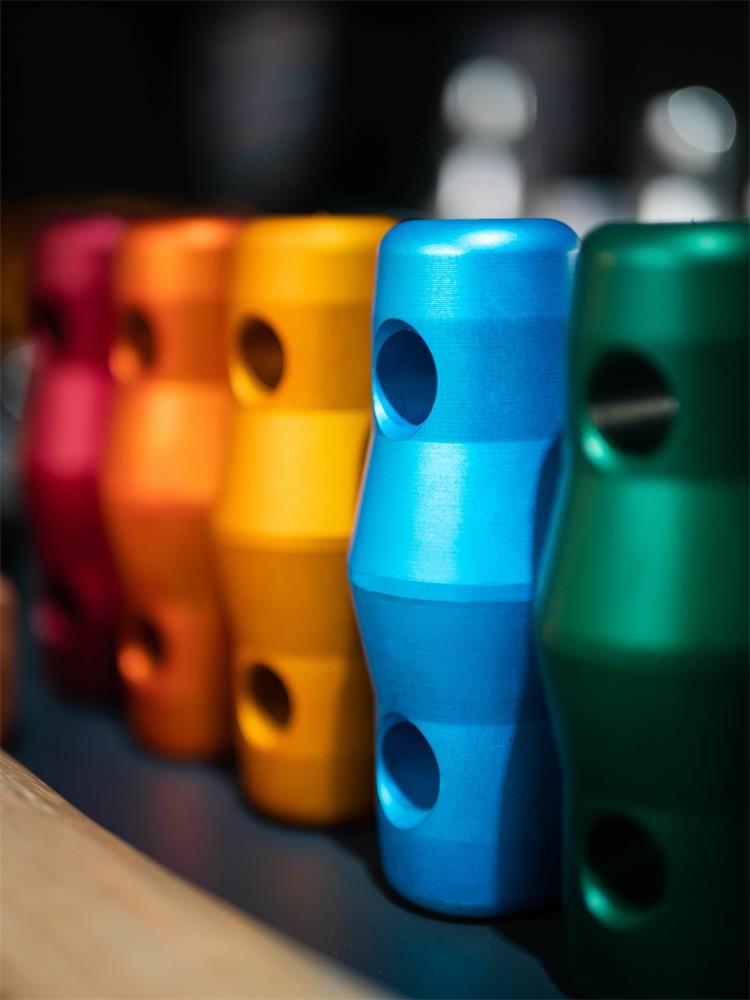

La anodización es un método común de tratamiento de superficies. Es una capa protectora de óxido que se formará naturalmente en la superficie del aluminio cuando se exponga al aire. Durante el procesamiento manual, las piezas de aluminio se cuelgan de un soporte conductor, se sumergen en una solución electrolítica y se introduce corriente continua en la solución electrolítica. Cuando el ácido de la solución disuelve la capa de óxido formada naturalmente, la corriente libera oxígeno en su superficie, formando así una nueva capa protectora de óxido de aluminio.

Al equilibrar la tasa de disolución y la tasa de acumulación, la capa de óxido forma nanoporos, lo que permite que el recubrimiento continúe creciendo más allá de lo que es naturalmente posible. Más tarde, por razones estéticas, los nanoporos a veces se rellenan con otros inhibidores de corrosión o tintes de color, y luego se sellan para completar la capa protectora.

Habilidades de procesamiento de aluminio

1. Si la pieza de trabajo se sobrecalienta durante el procesamiento, el alto coeficiente de expansión térmica del aluminio afectará la tolerancia, especialmente para las piezas delgadas. Para evitar efectos negativos, la concentración de calor se puede evitar creando trayectorias de herramientas que no se concentren en un área durante demasiado tiempo. Este método puede disipar el calor y la trayectoria de la herramienta se puede ver y modificar en el software CAM que genera el programa de mecanizado CNC.

2.2. Si la fuerza es demasiado grande, la suavidad de algunas aleaciones de aluminio promoverá la deformación durante el procesamiento. Por lo tanto, de acuerdo con el avance y la velocidad recomendada para procesar un grado específico de aluminio, con el fin de generar la fuerza adecuada durante el proceso. Otra regla general para evitar la deformación es mantener el grosor de la pieza superior a 0,020 pulgadas en todas las áreas.

3. Otro efecto de la ductilidad del aluminio es que puede formar un borde combinado del material en la herramienta. Esto ocultará la superficie de corte afilada de la herramienta, hará que la herramienta sea desafilada y reducirá su eficiencia de corte. Este borde de acumulación también puede causar un acabado superficial deficiente en la pieza. Para evitar la acumulación de bordes, experimente con los materiales de la herramienta; intente reemplazar HSS (acero de alta velocidad) con insertos de carburo, o viceversa, y ajuste la velocidad de corte. También puede intentar ajustar la cantidad y el tipo de líquido de corte.

Háganos saber cómo procesar piezas de aluminio mediante mecanizado CNC como el siguiente video.

-------------------------------------------------- --------FIN----------------------------------------- -----------------------------